W konkurencyjnym krajobrazie nowoczesnej produkcji, Przemysłowa pompa hydrauliczna jest „sercem” każdego systemu zasilania cieczą. Jednak dla menedżerów ds. zakupów B2B i inżynierów obiektów największym wyzwaniem jest wybór pomiędzy trzema podstawowymi architekturami: Tłok, łopatka i przekładnia .

Do roku 2026, wraz ze wzrostem cen energii i kosztów pracy w zakresie konserwacji, kryteria „najlepszego ROI” (zwrotu z inwestycji) nie będą już wyznaczane wyłącznie na podstawie początkowej ceny zakupu. Zamiast tego jest to kompleksowe obliczenie efektywności energetycznej, żywotności i przestojów systemu.

1. Pompy zębate: niedrogie narzędzie do prostych zastosowań

Kiedy większość ludzi myśli o standardzie Przemysłowa pompa hydrauliczna , wyobrażają sobie Zewnętrzna pompa zębata . Ze względu na prostą konstrukcję – składającą się z dwóch zazębionych kół zębatych obracających się w obudowie w celu przemieszczania cieczy – konstrukcja ta stała się najczęściej stosowanym wyborem. Z punktu widzenia zwrotu z inwestycji pompy zębate oferują najniższą barierę wejścia, co czyni je idealnymi do projektów oszczędnych lub pomocniczych układów hydraulicznych.

Zalety w trudnych warunkach

Podstawową zaletą pompy zębatej jest jej wyjątkowa wytrzymałość. W porównaniu do pomp tłokowych, pompy zębate mają mniej ruchomych części i większe tolerancje wewnętrzne, co czyni je wyjątkowo odpornymi na zanieczyszczenia płynami. W branżach takich jak gospodarka odpadami, podstawowe budownictwo lub maszyny rolnicze, gdzie utrzymanie ekstremalnej czystości oleju jest trudne, pompy zębate działają jeszcze długo po awarii delikatniejszych pomp precyzyjnych. Ta „trwałość” znacznie zmniejsza koszty wymagane w przypadku zaawansowanych systemów filtracji wstępnej.

Ograniczenia i kompromisy w zakresie wydajności

Jednak niski koszt początkowy często wiąże się z „podatkiem od wydajności”. Pompy zębate są zazwyczaj Naprawiono przemieszczenie co oznacza, że tłoczą stałą ilość oleju niezależnie od rzeczywistego zapotrzebowania systemu. Prowadzi to do znacznych strat energii, ponieważ nadmiar oleju pod wysokim ciśnieniem musi zostać odprowadzony z powrotem do zbiornika poprzez zawory nadmiarowe, zamieniając energię w bezużyteczne ciepło. Ponadto w miarę zużywania się kół zębatych stopniowo wzrasta przeciek wewnętrzny (strata objętościowa). Jeśli Twoja fabryka pracuje 24 godziny na dobę, 7 dni w tygodniu, energia elektryczna marnowana przez nieefektywną pompę zębatą może przekroczyć koszt zakupu droższej pompy o wysokiej wydajności w ciągu zaledwie 18 miesięcy.

2. Pompy łopatkowe: zrównoważony wybór pod względem hałasu i płynności

Pompy łopatkowe reprezentują środek świata hydraulicznego. Wykorzystują szereg łopatek przesuwających się w obracającym się wirniku, tworząc komory o różnej objętości do zasysania i wydalania oleju. Do środowisk fabrycznych w pomieszczeniach zamkniętych, np Formowanie wtryskowe lub precyzyjnych systemach smarowania obrabiarek, pompy łopatkowe są często preferowanym wyborem ze względu na ich doskonały profil akustyczny.

Cicha praca i łatwość konserwacji

Wysokiej jakości przemysłowe pompy łopatkowe działają znacznie ciszej niż konstrukcje zębate lub tłokowe. Jest to czynnik krytyczny dla zapewnienia zgodności z przepisami OSHA dotyczącymi hałasu i poprawy środowiska pracy pracowników fabryki. Ponadto wiele nowoczesnych pomp łopatkowych wykorzystuje „konstrukcję kasetową”. Gdy elementy wewnętrzne ulegną zużyciu, zespoły konserwacyjne mogą po prostu wymienić centralny wkład bez konieczności demontażu całego korpusu pompy z maszyny. Taka konstrukcja drastycznie skraca średni czas naprawy (MTTR), redukując koszty pracy i przestoje systemu, co bezpośrednio zwiększa ogólny zwrot z inwestycji.

Limity wydajności i ciśnienia

Pod względem wydajności objętościowej pompy łopatkowe przewyższają pompy zębate, ponieważ łopatki „samokompensują się” — siła odśrodkowa i ciśnienie hydrauliczne wypychają łopatki na zewnątrz, aby zapewnić szczelne połączenie ze stojanem, nawet podczas ich zużycia. Jednakże są one generalnie ograniczone do zastosowań średniociśnieniowych (zwykle poniżej 210 barów / 3000 PSI). Jeśli proces przemysłowy wymaga ekstremalnej siły lub precyzyjnego sterowania przy dużej liczbie cykli, pompa łopatkowa może nie mieć możliwości podnoszenia dużych ciężarów charakterystycznych dla architektury tłokowej.

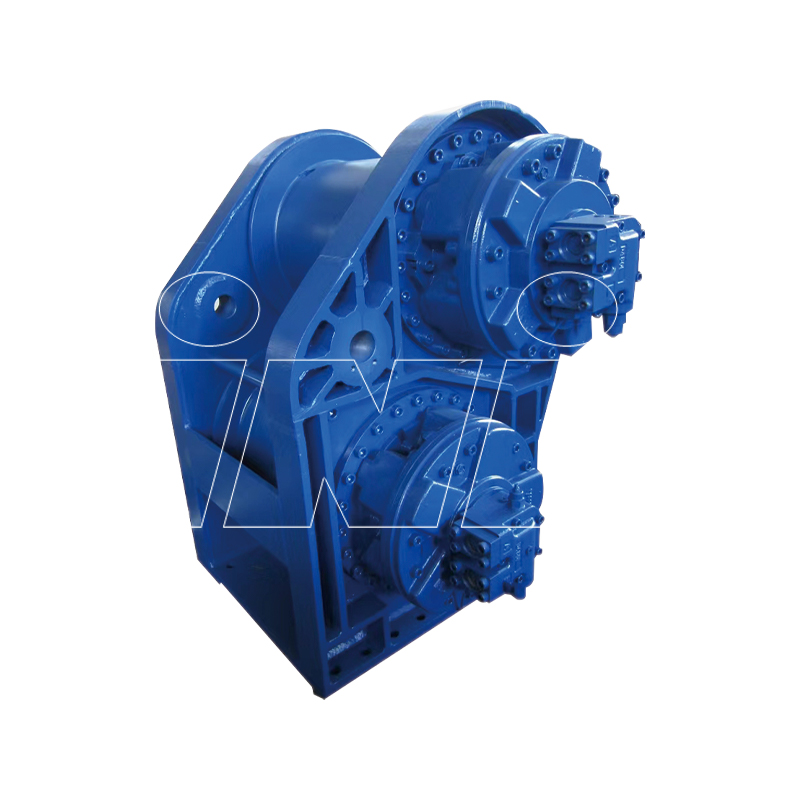

3. Pompy tłokowe: precyzja pod wysokim ciśnieniem i maksymalny zwrot z inwestycji

Do wysokiej klasy automatyki przemysłowej i ciężkiego sprzętu do kucia, Osiowa pompa tłokowa jest niekwestionowanym królem. Chociaż początkowa inwestycja może być od 3 do 5 razy wyższa niż w przypadku pompy zębatej, długoterminowy zwrot z inwestycji jest często najwyższy w branży ze względu na jej niezrównaną wydajność i Zmienne przemieszczenie możliwości.

Oszczędność energii dzięki zmiennej pojemności skokowej

Cecha definiująca premię Przemysłowa pompa hydrauliczna w kategorii tłoków jest możliwość regulacji kąta „tarczy sterującej”. Umożliwia to pompie zmianę przepływu wyjściowego tak, aby dokładnie odpowiadał zapotrzebowaniu maszyny w danej milisekundie. Nie pompując nadmiaru płynu, pompy tłokowe mogą zmniejszyć zużycie energii hydraulicznej w fabryce nawet o 40% . W 2026 r., dzięki integracji inteligentnych czujników i sterowników IoT, pompy te będą mogły wdrożyć funkcję „Load Sensing”, co zasadniczo zwróci się w postaci oszczędności w rachunkach za media.

Trwałość i zdolność do pracy pod wysokim ciśnieniem

Pompy tłokowe zostały zaprojektowane z myślą o najbardziej wymagających środowiskach i mogą wytrzymać ciśnienia przekraczające 350 barów (5000 PSI). Ich wąskie tolerancje i wysokiej jakości obróbka metalurgiczna pozwalają im pracować z najwyższą wydajnością przez dziesiątki tysięcy godzin. Wymagają jednak ścisłej filtracji oleju (muszą spełniać normy ISO 4406). Jeśli Twój zakład zainwestuje w wysokiej jakości filtrację wraz z pompą tłokową, wynikający z tego wzrost niezawodności systemu znacznie obniży „Całkowity koszt posiadania” (TCO), zapobiegając nieplanowanym przestojom produkcji.

4. Porównawcza macierz zwrotu z inwestycji: którą pompę wybrać?

Aby pomóc Twojemu zespołowi zaopatrzeniowemu w wizualizacji oceny, poniższa tabela porównuje standardowe wskaźniki wydajności tych trzech Przemysłowa pompa hydrauliczna typy na rok 2026.

| Funkcja | Pompa zębata | Pompa łopatkowa | Pompa tłokowa |

|---|---|---|---|

| Koszt początkowy | Niski (najlepszy) | Średni | Wysoka |

| Efektywność energetyczna | Niski (~75%) | Średni (~85%) | Wysoka (>92%) |

| Maksymalne ciśnienie | Niski/Średni | Średni | Ultrawysoka |

| Poziom hałasu | Wysoka | Niski (najlepszy) | Średni |

| Tolerancja na zanieczyszczenia | Wysoka (Best) | Średni | Niski |

| Długoterminowy zwrot z inwestycji | Dobry (przy niskiej częstotliwości) | Doskonały (średni zakres) | Superior (24/7 do dużych obciążeń) |

Podsumowanie: „Najlepszy” wybór dla Twojego obiektu

- Wybierz pompy zębate: Jeśli masz ograniczony budżet, niskie cykle pracy lub pracujesz w „brudnym” środowisku, w którym trudno jest utrzymać czystość oleju.

- Wybierz pompy łopatkowe: Jeśli priorytetem jest cicha hala produkcyjna, wydajność płynu o niskiej pulsacji i łatwa konserwacja przy umiarkowanym ciśnieniu.

- Wybierz pompy tłokowe: Do precyzyjnej produkcji całodobowej, 7 dni w tygodniu, gdzie oszczędność energii i wydajność pod wysokim ciśnieniem mają kluczowe znaczenie dla zysków.

Często zadawane pytania: Przemysłowe pompy hydrauliczne

P1: Co powoduje piskliwy dźwięk w przemysłowej pompie hydraulicznej?

Odp.: Często jest to oznaką Kawitacja . Dzieje się tak, gdy filtr wlotowy jest zatkany lub w przewodzie dolotowym występuje nieszczelność, co powoduje powstawanie pęcherzyków powietrza i zapadanie się w płynie, co może szybko zniszczyć każdy typ pompy hydraulicznej.

P2: Czy pompa tłokowa może całkowicie zastąpić pompę zębatą, aby poprawić wydajność?

Odpowiedź: Teoretycznie tak, ale wymaga to oceny. Pompy tłokowe zwykle wymagają różnych wsporników montażowych, a co ważniejsze, system potrzebuje dodatkowej logiki sterowania, aby wykorzystać funkcje zmiennej wydajności.

P3: Jak mogę przedłużyć żywotność uszczelek pomp hydraulicznych?

Odp.: Utrzymywanie temperatury oleju w normalnym zakresie (zwykle poniżej 60°C) jest niezwykle istotne. Przegrzanie powoduje stwardnienie i pękanie uszczelek. Dodatkowo zastosowanie wysokiej jakości syntetycznego oleju hydraulicznego zapewnia lepszą ochronę przed utlenianiem.

Referencje i standardy branżowe

- ISO4409: Moc płynu hydraulicznego — Pompy i silniki wyporowe — Metody badań.

- NFPA (Krajowe Stowarzyszenie Energii Płynnej): Przewodnik po pomiarach efektywności energetycznej systemów przemysłowych.

- Przegląd hydrauliki i pneumatyki 2025: Ekonomiczny wpływ doboru pomp w nowoczesnych inteligentnych fabrykach.

- DIN24340: Zawory hydrauliczne; Powierzchnie montażowe do wysokociśnieniowych układów pomp tłokowych.

ANG

ANG

TOP

TOP